Штамповка металла – способ получения плоских или объемных изделий из листового материала, полосы либо ленты. Существует два вида листовой штамповки – холодный и горячий. У каждого есть свое предназначение и сферы применения.

Особенности процессов

Горячая штамповка

Подходит для изготовления котельных днищ, буйков и разных корпусных деталей, используемых в судостроении. Основное сырье – стальной лист, толщина которого не превышает 3-4 мм. Технология выполнения горячей и холодной штамповок идентична. Единственное, на что надо обращать внимание, – нагрев. При составлении чертежей заготовок в расчет берется утяжка металла во время вырубки и пробивки. Учитывается и степень коробления в процессе застывания детали. Все это приводит к уменьшению размеров изделия. Приходится увеличивать допуски на размеры. Нагрев заготовок осуществляется в специальных пламенных и электрических печках.

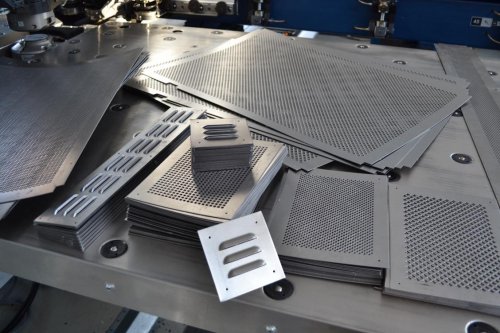

Холодная штамповка

Детали обрабатываются давлением. И впоследствии их не надо будет дополнительно обрезать. С помощью такой штамповки можно получать как крупные, так и мелкие изделия (шасси самолетов, автомобильные кузова и др.).

Главные преимущества листовой штамповки – экономия сырья и высокий уровень производительности.

Прогрессивные способы

В последние годы появилось несколько новых разновидностей листовой (холодной) штамповки. К прогрессивным способам относят штамповку:

- резиной. Позволяет проводить разделительные и формоизменяющие операции. В качестве пуансона или матрицы выступает резина. Подобный способ используют для изделий, выполненных из металла с максимальной толщиной в 2 мм. Это могут быть медные сплавы, алюминий;

- жидкостью. Данный процесс имеет свои особенности. Под давлением жидкости происходит деформация металла, после чего он принимает форму матрицы. Такой способ подходит для случаев, когда нужно «вытянуть» полые детали любых форм;

- взрывом. Для изменения форм изделий используют и взрывчатые вещества – смеси, состоящие из пропана, метана и др. Они повышают давление, под воздействием которого заготовка принимает нужную форму. Когда уместно применение такого метода? При производстве крупных и имеющих сложную форму деталей. И здесь можно обойтись без дорогостоящего оборудования;

- электрогидравлическую. В качестве энергоносителя выступает электрический заряд в жидкости. Он вызывает возникновение ударной волны, деформирующей заготовку. Останется лишь придать изделию желаемую форму.

Эти способы сегодня востребованы на предприятиях, специализирующихся на выпуске мелкосерийной и единичной продукции.